| Наличие современной доильной системы

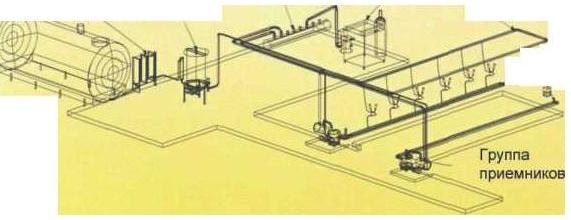

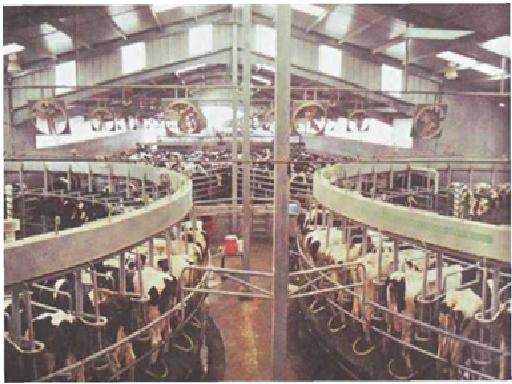

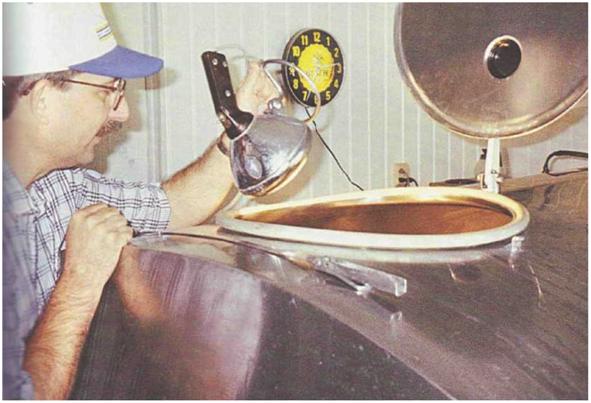

Введение Доильная установка представляет собой эко-номную и малотрудоемкую систему, которая может доить гораздо больше, чем двух коров. Хотя в отноше-нии доильных установок наука и промышленность шагнули далеко вперед, очень часто подобного рода установки ошибочно связывают с развитием мастита. Конечно, в на¬чале развития в данной области приборостроения подобные заявления были оправданы. Однако сегод¬ня строительство и произ-водство доильных устано-вок вышло принципиально Вакуумный насос Распределитель Вакуумный вентиль Распределитель Вакуумный насос Молочный резервуар Молокопровод Пульсопровод Молокопровод Рис. 13-1. А. Высоко устанавливаемые молокопроводы для привязного содержания скота. В. Низколежащие молокопроводы для доиль¬ных установок. Фото 13-1. Для наилучшего выполнения своих функций доильная система должна быть правильно установлена и хорошо настроена. на другой уровень. Сегодня, благодаря современ-ным доильным установкам, производится все большее количество молока при одновременном снижении количества мастита и улуч¬шении качества молока. Исследования, проведен¬ные в Дании показали, что только 6,6% случаев мастита происходит из-за доильной техники, при этом этот процент постоян¬но сокращается благодаря все время появляющимся новым данным о динамике машинной дойки. Все доильные системы собираются в основном из одинаковых составных: система вакуума, система пульса, молокоотвод и мо-локопроводник (направля¬ющая). В состав большинс¬тва доильных установок входит также электри¬ческая система. Шестым, очень важным компонен¬том, является сам человек, Фото 13-2. Только чистый вакуумный вентиль может работать хорошо. а точнее, лицо, обслужива-ющее и ответственное за работу и уход за доильной установкой. Ниже под-робно описываются все составные доильной сис-темы. В заключении главы описывается, как надо проверять рабочие функ-ции доильной системы. На рис. 13-1 схематически по-казаны доильная система с высоко устанавливаемы¬ми молокопроводами для привязного содержания скота и дольная система с низколежащими молокоп-роводами для доильных установок. Система вакуума Система вакуума состо¬ит из вакуумных насосов (или насоса), вакуумного вентиля, главного воздухопровода, пульсопрово-дов, молокопроводов и вакуумметра. В каждой доильной системе есть два типа вакуума: 1. «Рабочий вакуум», т.е. высота вакуума в трубопроводах (магистралях) доильной системы. 2. «Доильный ва-куум», т.е. высота вакуума в доильном узле (единице) при дойке. Задача доильной уста¬новки - через часть ваку¬ума перевести молоко из вымени в соски и при этом минимизировать стресс при переходе жидкости в соски посредством перио-дического массажа. Ваку¬ум играет также важную роль при чистке молокоп-роводных частей. Вакуумные насосы Мощность вакуумного насоса должна рассчиты-ваться для каждого хо-зяйства отдельно. Стан-дарты S-S18 или ASAE рекомендуют основную мощность вакуумного насоса 990, 51/мин плюс дополнительно 85 мин для каждой доильной единицы. Потребность в вакууме для вакуумного вентиля, для управляемой через вакуум Backflush-системы и для управляемых через вакуум ворот и решеток должна быть также установлена и принята во внимание. Вакуумные насосы с управляемой частотой Регулирование числа обо-ротов для выравнивания вакуума - это нововве¬дение в молочном прибо-ростроении. Оно позво-лило снизить издержки. При расчете параметров вакуумных насосов надо учитывать, с одной сторо-ны, необходимый доиль¬ный вакуум, а с другой, - дополнительно оставлять определенную долю «ре-зерва» для выравнивания непредвиденных резких перепадов воздуха в сис-теме. В типичных доильных установках для того, чтобы сохранять установленную высоту вакуума, воздух извне проникает через вакуумный вентиль. Так называемый резервный воздух не расходуется на то, чтобы доить корову, он «зря растрачивается» до тех пор, пока не становит¬ся нужным при возникно¬вении непредвиденных резких падений воздуха. Фото 13-3. Электрические пульсаторные системы, как пульсатор по перемене такта, предпочти-тельнее, чем пневматические пульсаторные системы. При вводе регулирования числа оборотов больше нет необходимости во впуске воздуха через традиционный вакуумный вентиль, так как число обо-ротов вакуумного насоса устанавливается в соот-ветствии с реальной необ-ходимостью в вакууме. Если через пульсаторы или другие компоненты в доильную систему допол-нительно проникает воздух извне (внешний воздух), то сенсор, подключенный к воздухопроводу, улавли-вает какое-либо снижение высоты вакуума. При этом сенсор отправляет сигнал на регулятор числа обо-ротов, который ускоряет работу мотора вакуум-ного насоса. Вакуумный насос начинает работать быстрее, засасывает из системы больше воздуха и стабилизирует высоту вакуума до требуемой. Если же сенсор уловил, что высота вакуума выросла, то он уже отправляет сиг¬нал регулятору, уменьшить число оборотов вакуумного насоса. Благодаря сов-ременной электронике эти изменения могут распоз-наваться за миллисекун¬ды, при этом соблюдаются все требования по регули-рованию вакуума, установ-ленные соответствующими организациями. Вакуумный вентиль В каждой доильной сис-теме вакуумный вентиль является одним из важ-нейших устройств, так как он контролирует высоту вакуума и поддерживает заданную величину, а также «разрешает» проник-нуть в систему большему или меньшему количеству воздуха извне. Парамет¬ры вакуумного вентиля должны быть такими же или больше, чем мощность протока. Большинство вакуумных вентилей должно устанавливаться на главном воздухопрово¬де близко к безопасному (аварийному) сепаратору. Такое положение создает высокую чувствительность для вакуума доильной единицы при небольшом влиянии цикличных коле-баний вакуума пульсоп-ровода. Для того чтобы вакуум хорошо и беспере¬бойно работал, он должен быть всегда чистым и в хорошем состоянии, ведь вакуумный вентиль - это своего рода «мозг» доильной системы. Правильно настроенный вакуумный вентиль дол¬жен постоянно впускать в доильную систему воздух извне в нормальном режиме. Способность вакуумного вентиля контроли¬ровать высоту вакуума и изменять объемы посту¬пающего воздуха называют чувствительностью. Самыми чувствительными считаются мембранные вентили. Современные вакуумные вентили реагируют менее чем на 0,67 кРА уже через 0,2 сек, что минимизирует ко¬лебания вакуума, которые возникают из-за различного проникновения воздуха извне в доиль¬ную систему. Вакуумный вентиль должен монтироваться в соответствии с инструкцией производите¬ля на чистой и доступной стороне. Главный воздухопровод Главный воздухопровод проходит между вакуум¬ным насосом и сливным предохранителем ближе к емкостям сбора молока. Диаметр, длина и положе¬ние провода определяют способность доильной системы по следующим параметрам: достаточная

Молочная фаза Фаза дойки, когда кончики сосков оказываются под вакуумом, молоко течет из-за высокого давления в соски. Фаза расслабления. Между гильзой и сосковой резиной впускается воздух .Резина ослабевает и массирует Рис. 13-2-4. Фазы всасывания и отдыха сосковой резины. подача воздуха и чисто¬та. Рекомендуется, чтобы разница высоты вакуума в общем проводе не пре-вышала 2,0 кПа. Укладка главного воздухопровода зависит от трубопровода вакуумного насоса и дли¬ны воздухопровода. Пульсопровод Пульсопровод управляет вакуумом, который необхо-дим для фазы открывания сосковой резины (фаза дойки). Длина, поперечное сечение и положение пуль-сопровода должны быть сделаны так, чтобы воздух из системы эвакуировался, если между сосковой резиной и гильзами для доильных стаканов возни-кает вакуум. Общая мощность и эффективность работы молокопровода ухудшаются, если колеба-ния вакуума не держаться на 2,0 кПа на самом конце молокопровода. Молокопровод Диаметр молокопровода и монтаж доильной системы должны быть сделаны так, чтобы молоко во время дойки текло ламинарно. Для этого молоко должно проходить под нижней частью молокопровода и при этом воздух должен свободно уходить. Если па¬дение вакуума происходит между молочным сепара¬тором и другой точкой в молокопроводе при макси-мальном значении 2 кПа, то проток рассматривают как ламинарное течение, (ламинарное - слоистое). Это значит, что по крайне мере 96% времени дойки свободно от пробок. От-дельных молочных пробок практически невозможно избежать, и они не должны рассматриваться как знак неправильного монтажа установки. Для того чтобы держать в доильном аппарате ста-бильный вакуум,необходи-мо соблюдать постоянную высоту вакуума в молокопроводе. Кольцевые тру-бопроводы интересны тем, что в них воздух свободно проходит в систему, и при этом соблюдается опти-мальная чистота. В таблице 13-1 даются советы для работы с молокопроводом.

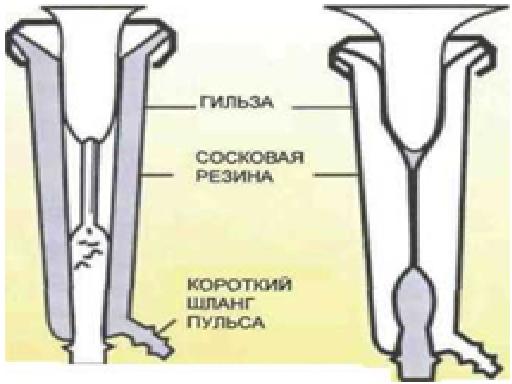

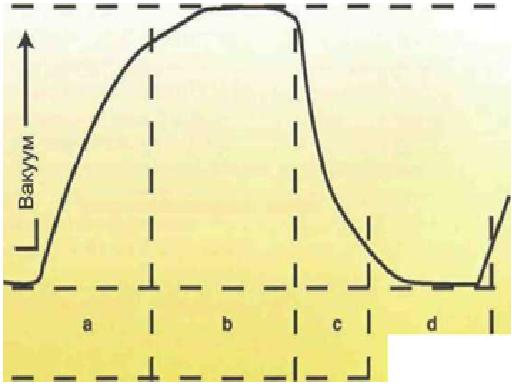

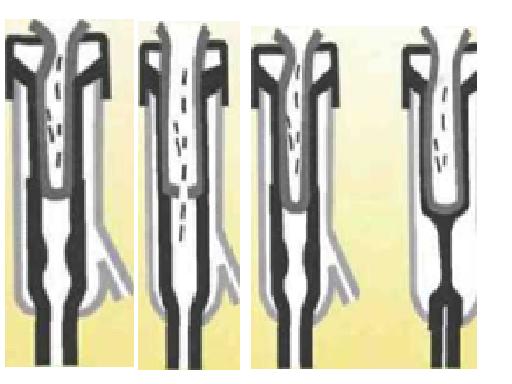

Фото 13-4. Существует множество моделей элементов доильного аппарата. При этом предусматрива-ются: кольцевой трубопро-вод, максимальный приток молока 5,5 кг/мин, равно-мерная подача воздуха от 10 до 20 л/мин, подача ле-тучего воздуха 100 литров на направление уклона. Вакуумметр Большинство доильных систем имеют электричес-кий или вакуумметр-ука-затель, который позволяет во время дойки следить за высотой вакуума системы. Вакуумметр регулярно проверяется и измеряется для того, чтобы соблю-далась максимальная точность. По требованиям безопасности должны быть исключены ртутные столбы (опасность утечки ртути). Пульсосистема Пульсосистема служит для того, чтобы устанавливать между сосковой резиной и гильзами доильных ста-канов переменно вакуум и атмосферное давление, таким образом открывать и закрывать сосковую резину. Когда пульсатор эвакуирует воздух между сосковой резиной и гиль-зами доильных стаканов, резина открывается и кон-чики сосков подвергаются частичному вакууму: из-за разницы в давлении моло¬ко течет между внутренней и внешней стороной кончи¬ка соска. Эту фазу называ¬ют «всасывающей фазой». Однако частичный вакуум на кончике соска провоцирует также накапливание крови и телесной жидкости, что может привести к приливу крови в соске, трудной дойке и маститу, если прилив крови не будет блокироваться. Если пульсатор включа¬ется опять, то внешний воздух проникает между резиной и гильзой. Из-за этого воздуха и час¬тичного вакуума внутри сосковой резины резина «ослабевает» и массирует жидкость, накопившуюся на кончике соска. Такой процесс называют «фазой расслабления». В общем пульсоцикле время за-крытия сосковой резины составляет по крайне мере 150 миллисекунд. Это время позволяет избежать притока крови и в то же время позволяет быстро и полностью выдоить вымя при минимальном стрессе для коровы. Смотрите ри-сунок 13-2 («фаза дойки» и «фаза отдыха»). На рисунке 13-3 представ¬лен пульсоцикл со своими 4-мя этапами. Движение, которое произ¬водится в каждом этапе, показано на рисунке 13-4. ISO рекомендует, чтобы на этап «Ь» приходилось 35% от всего общего пульсо-цикла. Этап «d» должен составлять минимум 150 миллисекунд. Современные пульсосис-темы имеют разные мо¬дификации: одинаковый такт или переменный такт, различное число пульса-ций, различные составля-ющие или электрические и пневматические пуль-сосистемы. Пульсаторы с одинаковым тактом откры-вают и закрывают соско¬вую резину для 4-х сосков одновременно. Эта систе-

показателе соотношения импульса у кончиков сосков возникает много проблем, что может привести к мас¬титу. ма обычно подходит для небольших хозяйств с не-большим производством. Пульсаторы переменного такта открывают сосковую резину для 2-х сосков, а для 2-х других в это же время закрывают. При этом молоко течет только из 2-х сосков, и вакуум в любом элементе доильного аппа-рата стабильнее. Системы с переменным тактом могут менять такт как слева/спра-ва, так и спереди/сзади. Соотношения импульсов должны быть одинаковыми для того, чтобы избежать проблем с раздробленными импульсами. Число пульсаций должно составлять от 45 до 65 в минуту (для того, чтобы достигнуть максимального надоя). Большинство произ-водителей ставят доильную технику на 50-65 пульсаций в минуту. Необходимо постоянно про¬верять число пульсаций и правильность работы ваку¬умной системы. Продолжи¬тельность «фазы дойки» и «фазы отдыха» определяет¬ся типом доильной системы. На регулирование пульсато¬ра влияют следующие фак-торы: 1) величина вакуума; 2) дизайн сосковой резины; 3) мощность пульсатора. У большинства производи-телей соотношение импуль-са колеблется между 50/50 Фото 13-5. Основное преимущество автоматического снятия доильного аппарата - повышение работоспособности. и 70/30. Ученые и инженеры считают, что более высокое значение (выше 70/30) не имеет никаких преиму¬ществ. К тому же при таком Фото 13-6. Установка и регулирование высоты вакуу¬ма и его стабильности в доильном аппарате при максимальном потоке - это важнейший пункт в работе доильной системы. Фото 13-7. Введение измеряющих высоту и колебания вакуума контрольных приборов играет важ¬ную роль при измерении параметров доиль¬ной системы. Доильный аппарат Элемент доильной сис¬темы, доильный аппарат, состоит из 4-х доильных стаканов (каждый в комп¬лекте с сосковой резиной, стаканом, коротким молоч-ным шлангом и коротким пульсошлангом), коллек-тора, длинного молочный шланг и длинный пульсо-шланга. Доильный аппарат должен быть прост и удо-бен в работе, быть доста-точно мощным, иметь вен-тиль, с помощью которого можно блокировать вакуум (в том случае, если нет автоматического прини-мающего устройства). На мощность доильного аппарата влияют следу-ющие факторы: размер отверстия входа для молока, диаметр коротких молочных шлангов, раз¬мер для выхода молока, объем коллектора, длина и поперечное сечение длин-ного молочного шланга и наличие и качество вен-тиляционного отверстия в коллекторе или коротком молочном шланге. Исполнение, работа и уста-новка доильного аппарата должны быть сделаны без сползания сосковой резины или проникновения туда воздуха, иначе будет высок риск попадания инфекций, переносимых механическим путем из-за опрыскивания, что только негативно скажется на на¬доях. Сползание сосковой резины происходит при совокупности следующих факторов: форма соско¬вой резины, вес доильного аппарата, высота вакуума, колебания вакуума, влажные соски, отсутствие доильных рукавов, дойка вслепую, размер сосков, размер и форма вымени. Последние исследования показали, что одним из основных источников про-блем может быть сполза¬ние сосковой резины от 5 до 10 раз на 100 коров. Сосковая резина Сосковая резина - это единственный элемент до-ильной системы, который непосредственно соприка-сается с соском. Она име¬ет очень большое влияние на производительность молока (если сравнивать ее с другими компонента¬ми системы). При выборе правильной сосковой резины для конкретного хозяйства пользуются, как правило, методом проб и ошибок. При этом на число пуль¬саций, высоту вакуума, размер и форму соска и исполнение доильного аппарата не обращается внимания. Исследования при несоблюдении данных факторов выявили следу-ющие различия: в 6 раз в додаивании,в 8 раз при соскальзывании резины и 33% при дойке. Обрабо¬танную цельную резину должны были менять все от 600 до 1200 доек, на-резную двухсекционную - все 600. Приливу крови можно препятствовать помо-щью сосковой резины с маленьким отверсти¬ем и мягкой головкой. Диаметр по внутренней стороне сосковой резины должен быть 75 мм. Диаметр ствола сосковой резины должен быть на 1-2 мм меньше, чем сред-ний диаметр сосков после закрытия молока. Для большинства производи-телей в США этот средний диаметр значит 21-22 мм. Очень важно, чтобы резина хорошо сидела на гильзе. Головка сосковой резины не должна вер-теться на гильзе, и резина должна быть достаточно длиной для того, чтобы свободно ослабевать под соском. Рекомендуемые размеры сосковой рези-ны: 130 мм при ширине ствола 20 мм, 135 мм при ширине 21-22 мм, 140 мм при ширине ствола 24 мм. Это общие рекомендации, точность которых зави-сит от размера и формы соска. Направляющая молока Главные компоненты на-правляющей молока: эле-менты доильной системы, молокопровод и сепаратор молока. Размеры молокоп-ровода должны соответс-твовать всем стандартам, как это указано в таблице 13-1. Соблюдая стандарты, можно установить доста-точную высоту вакуума и защитить качество молока. Расчет параметров моло¬ко про во да должен пре-пятствовать образованию пробок между кончиками соска и молочным сепара¬тором. Входные отверстия для молока делаются на верхней половине моло-копровода. Для того чтобы достигнуть хорошего потока молока при дойке и хорошего тока воды при процессе очистки, уклон молокопровода должен составлять не менее 2,5 см на 3,15 м для трубоп-роводов из нержавеющей стали, и 3,8 см на 3,15 м для стеклянных трубопроводов. Исследования показывают, что низколежащие молокопроводы «доят» на 9-15% больше, чем высоко установленные. Они менее подвержены колебаниям вакуума и редко приводят к проголкости. К тому же при низколежащих молокопроводах и правильно промытых доильных аппа-ратах процент внутривы-менных инфекций значи-тельно снижается. Если нельзя установить низко-лежащие молокопроводы, установите «высоко уста-навливаемые» молокопро-воды как можно ниже. Проблемы электри-ческой системы Исследования и практика говорят о том, что коро-вы реагируют на утечку тока. Сила тока влияет на них больше, чем на-пряжение. Коровы вос-приимчивы совершенно по-разному. Например, в одном из исследова-ний большинство коров были восприимчивы к 3 Вольт, однако некото¬рые (13%) к 0,5 Вольт. 6 Вольт могут негативно сказаться на надое, но показатель ниже данной цифры обычно не вызы-вает проблем. Данных, которые бы говорили, что утечка тока вызыва¬ет новые инфекции, нет. Этот фактор не влияет на число соматических клеток у здоровой коро-вы, но у больной коровы при наличии такого фак-тора ситуация лучше не становиться. Автоматическое сня-тие доильного аппарата (устройство) Исследования показали, что 76-82% расходов на доильный аппарат занимает сам труд. Было также установлено, что дояры тратят 28% общего времени дойки на то, чтобы проверить доильную технику, поток молока и чтобы снять доильный аппарат. Современная тенденция на больших предприятиях, где всегда есть недостаток рабочей силы и растущий интерес к автоматизи-рованной технике, дала толчок для развития ав-томатических съемщиков доильных аппаратов. Пре-жде всего, преимущества такого устройства лежат в повышении эффектив¬ности работоспособности предприятия, а уже потом в улучшении производи-тельности молока или сни-жении мастита. Съемщики доильных аппаратов долж-ны следить за потоком молока и при снижении установленного заранее предельного значения бло-кировать вакуум, и затем по истечении короткого времени снять доильный аппарат с вымени. Важную роль играют место монтажа, уровень техни-ческого обслуживания, конструкция и мощность. Все автоматические съем-щики имеют устройство для наблюдения за пото-ком молока. Благодаря этому спад вакуума при максимальном потоке мо-лока минимален. Проверка доильной системы В молочном хозяйстве больше всего эксплуати¬руются доильные системы. Поэтому доильные систе¬мы должны обязательно и постоянно проверяться. Существуют официально принятые предписания Фото 13-9. Против образования остатков на поверхнос¬ти молокопроводящих деталей существуют очищающие средства, каждое из которых имеет свою специализацию. по контролю работы над доильными системами. Производители молока должны требовать от производителей данной техники или инженеров в этой области, чтобы те регулярно ее проверяли - в этом случае будет соблю-дено соответствие про-мышленным стандартам. Ниже мы приведем самые основные положения, которые предъявляются к работе доильных систем. В основном они даны вкрат-це. Если вы действительно хотите знать полную ин-формацию по данной теме, вам следует обратиться к специальной литературе или конкретным специа-листам. • Регистрация высоты вакуума на различных точках доильной системы при работающем доильном аппарате и пульсаторах. Сосковая резина надева-ется на пробные соски, для того, чтобы имитиро¬вать соотношение дойки, что условно называют «в условиях дойки». Высота вакуума на различных точках доильной системы должны соответствовать официальным стандартам. Высота рабочего вакуума может быть различной у разных типов установок, но несмотря на это есть ориентировочные значения: для высоко устанав¬ливаемых молокопроводов - от 47,3 до 50,7 кПа, для swing-over или измери-тельных стаканов от 45,6 до 49,0 кПа, для низколе-жащих молокопроводов от 42,2 до 45,6 кПа. Боль-шинство специалистов считают, что особо следует обращать внимание на величину вакуума при мак-симальном потоке молока. Его средняя высота в этом случае должна составлять 38,9 до 42,2 кПа. Некото-рые специалисты повы-шают это значение на 1,7 (до 3,4) кПа. Так они хотят повысить скорость потока молока и ускорить процесс дойки. Это возможно при соблюдении следующих условий: наличие авто-матического съемщика доильного аппарата в комбинации с высоким предельным значением и крайне быстрым снима-нием доильного аппарата (это должно занимать максимально мало вре-мени). Более подробную информацию смотрите в главе 14. • Обнаружение и регист-рация резких перепадов вакуума при падении доильного аппарата. Этот тест поможет установить, достаточна ли мощность вакуума, насколько оп-тимальны технические параметры доильной системы, как хорошо рабо-тает вакуумный вентиль. Этот тест проводится «в условиях дойки». Для того чтобы имитировать спад доильного аппарата, вы поворачиваете все четыре доильных стакана доиль-ного аппарата и в это же время пускаете в доильную систему воздух. Регистри-руется высота вакуума в молокопроводе и в бли-зости сепаратора молока. Если на этих точках доиль-ной системы перепад ваку-ума ниже 2 кПа, то значит, что доильная система соответствует промышлен-ным стандартам. Этот тест имеет большое значение для правильной установки рабочего вакуума. • Регистрация мощности вакуума для того, чтобы убедиться, что она соответствует промышленным стандартам. Также должен быть установлен резервный поток. Под ним понимается мощность потока, который имеется в действительности для того, чтобы поддерживать вакуум в молочном сепараторе на величине 2 кРА при несанк-ционированном проникно-вении внешнего воздуха в доильную систему. • Проверка прочности и мощности вакуумного вентиля. Этот вентиль должен за считанные доли секун¬ды (менее 0,2 сек) «схватывать» и реагировать на изменения вакуума (при менее чем 0,7 кПа). Таким образом, улучшается ра-бота всей системы, так как колебаний вакуума как из-за предусмотренного, так и из-за непредусмотренного попадания воздуха, ста-новится меньше. Разница между молочным сепара-тором и вакуумным венти-лем не должна превышать 2кРА. • Проверка пульсосистемы: проводится «в условиях дойки». Измерения прово-дятся на каждом доильном аппарате. Если установле-ны пульсаторы переменно-го такта, то не забывайте измерять обе стороны пульсатора. В измерение входит: число пульсаций, соотношение импульсов и высота вакуума. Эти пунк¬ты уже были рассмотрены в данной главе. • Следующие показатели также важны: контроль за чистотой доильной уста¬новки как ее внутренних, так и внешних поверхнос¬тей, правильные размер и уклон молокопровода и воздухопровода,состо¬яние сосковой резины и исправность съемщика доильного аппарата. В наличии должен также иметься лист рекоменда-ций. Наблюдение и тести-рование доильной системы должно производиться во время дойки коров. Сред-ние колебания вакуума в коллекторе, равные менее 7 кРа считаются допусти-мыми для низколежащих молокопроводов, для высоко устанавливаемых молокопроводов этот по-казатель составляет менее 10 кРа. Проверяйте также уровень выдаивания и вре-мя дойки на корову. Следи-те за тем, чтобы сосковая резина не сползала, и в нее не попадал воздух. Чистка и дезинфекция Процесс чистки и дезин-фекции доильной и охла-дительной техники должен постоянно контролировать-ся и проверяться. Особен-но в тех хозяйствах, где есть проблемы с качест¬вом молока. В некоторых случаях проблема оче-видна, и поэтому ее легко устранить. Однако иногда проблема не замечается, ее трудно распознать, что, в конечном счете, тор

мозит качество работы предприятия. Хорошая программа по очистке начинается с изучения воды, которая используется на предпри-ятии. Определяющим явля-ется установление жест-кости воды и концентрации ароматизатора в ней. Имея эти данные, можно пра-вильно подобрать моющее средство и правильно определить его дозу. Чем выше концентрация аро-матизатора, тем труднее достичь нейтрального РН в щелочной или кислотной среде. Нейтральный РН обеспечивает эффектив¬ную очистку молокопрово-дящих поверхностей. Каждое моющее и дезин-фицирующее средство имеет определенную на-правленность, например: щелочные средства эмуль-гируют молочные жиры, хлор в небольших количес-твах разрушает протеины, комплексные (так называе-мые food-grade или пи-щевые) кислоты удаляют минералы. Чистка трубопрово¬дов доильной уста¬новки на месте при помощи CIP Предварительная промывка: после дойки не забывайте о том, что слив напорного молокопровода отделен от танка-охла-дителя молока. Система должна промываться чистой питьевой водой при температуре от 38 до 43°С. Вода должна проходить только один раз через всю систему и затем сливаться в сток. Правильная пред-варительная промывка смывает с молокопровода и других компонентов до 95-98% остатков молока. Очень важно, чтобы температура промывоч¬ной воды не превышала 48°С, иначе белок просто сварится и останется на поверхности. В регионах с холодным климатом важно поддерживать температуру воды выше 34°С, так как при низких температурах молочный жир застывает и образует жировую пленку. Основная промывка: к необходимому количест¬ву воды при температуре 71 °С должно добавляться правильное количест¬во хлорного, щелочного средства, все это должно циркулировать от 6 до 10 мин. В это время хлор пептизирует протеин, а щелочь эмульгирует молочные жиры.Темпера-тура моющего раствора должна быть не выше 48°С для того, чтобы избежать новых образований. Дополнительная промыв-ка кислотой после основнои промывки: для того чтобы удалить суспендиро-ванные твердые вещества молока и остатки моющего средства, после основной промывки проводят допол-нительную промывку food-grade кислотой, раство-ренной с теплой водой при температуре 39-43°С и при значении РН =3,0-3,5. Эти кислоты не являются кис-лотными моющими средс-твами, которые широко распространены в других странах. Данные кислоты не содержат детергентов (моющие агенты) и сма-чивающих агентов. Эти кислоты важно различать друг от друга (есть чисто моющие, есть ополаскивающие). Ежедневная дополнительная промывка ополаскивающей кислотой делает регулярную чистку моющей кислотой ненуж-ной. Приведем также и другие преимущества: • Нейтрализация остатков хлора. Таким образом сберегается и увеличивается срок эксплуатации резиновых уплотнителей, уплотнительных колец и сосковой резины. • Предотвращение образования отложений минералов, воды, молока и других осадков. • Снижает уровень РН в установке, что препятствует росту бактерий между дойками. Кроме того, перед следующей дойкой при де-зинфекции хлор действует гораздо эффективнее при низком уровне РН. Дезинфекция перед дойкой. Перед следующей дойкой дезинфицировать хлори-рованным раствором в течение 5 минут при тем-пературе 43°С. «Аварийная» чистка Профессор Штефан Спен-сер (Государственный Пен-сильванский университет) рекомендует следующий способ промывки при силь-но загрязненных доильных установках, на стенках которых много отложений:. • Тщательно промыть трубопроводы теплой водой при температуре 38-43°С. • Удвоить обычную дозу моющего раствора при основной промывке. Потом развести в пластмассовом ведре раствор: 113 г щелочи (гидроксид натрия), добавить от 4-х до 8 литров воды. Обратите внимание на то, что этот раствор очень едкий и может серьезно повредить кожу. При обращении с этим раствором нужно надевать защитные очки. Раствор осторожно добавляют в моющий раствор. Температура моющего раствора должна быть ниже 71 °С. Затем к раствору до-бавляют 225 г гипохлорид натрия и оставляют пройти цикл в системе в течение 10-20 минут. Раствор не должен оставаться внутри. • Система промывается водой для того, чтобы удалить все остатки раствора. • Система, как обычно, промывается промывочной кислотой. • Дезинфицируется определенной дозой хлорного средства и проверяется на наличие отложений. • Этот способ промывки может применяться настолько часто, насколько это необходимо. Фото 13-12. Остатки органических отложений - это результат плохой чистки установки.

|

||||||||||||||||||||||||||||||||||||||||

При копировании материалов

ССЫЛКА Обязалельна!!!!

Уважаемые гости сайта! Мы набираем команду по обслуживанию молочных ферм и комплексов по следующим направлениям: 1. Обрезка, расчитка и лечение заболеваний копыт. 2. Организация воспроизводства, искусственное осеменение, диагностика стельности и лечение генекологических заболеваний. 3. Кормление коров. Также поможем в продаже ваших товаров: ветринарные препараты, иструмент или оборудование. Если вы хотите оказывать услуги, проводить консультирование по одному из упомянутых направлений либо с нашей помощью увелиичить продажи в своем регионе, сообщите об этом администратору и сайт выступит посредником в организации мероприятия, а также свяжет потанциальных клиентов с Вами . Приглашаем к сотрудничеству торговые организации.

Производим связь с потенциальными клиентами, проводим рассылки по 5000 адресам с вашими предложениями. Ваши товары будут размещены в нашей аптеке.

Присылайте свои условия на apteka@liveanimal.ru !

![]()

evgenij@vetkrs.ru

![]()

8(910)8298480

8(960)5044249

Евгений

|

контакты | услуги | аптека | форум | карта сайта | партнеру | блог | сайт | войти |

|

Разработано vetkrs© 2012. |

Хотите связаться со мной? Напишите письмо с указанием темы сообщения!

E-mail: evgenij@vetkrs.ru

![]()

evgenij@vetkrs.ru

![]()

8(910)8298480

8(960)5044249

Евгений

Предоставляются услуги по определению стельности и патологий репродуктивной системы с помощью ультразвукового сканера. Выезд на место.

Предоставляемые услуги:

1. Организация воспроизводства на ферме

2. Искусственное осеменение коров

3. Узи диагнотика стельности и патологий

Оставьте заявку,отправив сообщение администратору admin@vetkrs.ru либо позвонив по номеру 8(910)8298480

Если вы зашли на эту страничку значит у Вас появилось желание помочь в развитии сайта "Ветеринария крупного рогатого скота". Наш сайт еще молод и нуждается в материалах и средствах для развития.

Если у Вас имеются интересные материалы по ветеринариии коров и Вы желаете с ними поделится присылайте их по адресу redaktor@vetkrs.ru

Также вы можете отправить любую сумму на кошелек Webmoney или Яндекс деньги. Способы пополнения кошелька здесь и здесь

№ кошелька: R647310050391

![]() № кошелька: 410011987169836

№ кошелька: 410011987169836

Заранее спасибо всем, принявшим участие!

Администрация сайта набирает команду по обслуживанию молочных ферм. Мы предлагаем Вам присоединиться к нашей команде без отрыва от Вашей основной работы. Вы просто укажите свой регион и станете представителем в данном регионе по направлению в, котором Вы готовы предоставить свою помощь.

Если Вы готовы оказать услуги в сфере сельского хозяйства (например, обрезка копыт, консультирование и пр.), то Вы имееете возможность воспользоваться сайтом, как посредником между Вами и потанциальным клиентом!

Как только появятся желающие, воспользоваться Вашими услугами, мы незамедлительно сообщим Вам об этом!

Написать письмо администратору